你正在使用的浏览器版本过低,为保障你的数据安全及获得最佳浏览效果,请使用最新版本的浏览器。

我们建议使用chrome或Microsoft Edge浏览器。

若你当前使用的浏览器为QQ浏览器、360浏览器、2345浏览器等仍出现该提示,请切换至极速模式。×

摘要:多舱大断面装配式管廊项目依托于天河智慧城地下综合管廊工程,围绕多舱大断面装配式综合管廊设计与施工关键技术进行研究,通过有限元数值分析,结合模型实验和现场实验的研究方法,(1)提出了多舱大断面装配式管廊部品构件标准化尺寸,明确了构件间连接方式,张拉控制指标,提高了管廊接头防水与耐久性;(2)提高了构件尺寸精度及预埋件安装质量,将安装的细节量化;(3)解决了大断面、自重大的管廊构件在带有横向支撑的大型基坑内运输及安装困难的问题,同时解决了地下管廊接缝渗水及防水结构维修频繁、维修困难的问题。为多舱大断面装配式管廊设计与施工提供依据,推动装配式管廊技术的发展。

关键词:装配式管廊;接头防水;节段张拉力控制;标准化生产

一、研究背景

随着用于城市运营的管线越来越多,综合管廊的建设已成为未来城市发展的必然趋势。装配式建造因其具有高效率、高环保、高品质和低污染等优势而逐渐成为建筑行业的新主流,近年来,国内学者从多个角度对装配式管廊展开了探索,研究分析了装配式管廊力学性能和经济差异,结构和节点抗震性能,构件预制生产、装配安装以及节点防水等施工技术,取得了较多重要研究成果。此外,装配式管廊也逐步有了较多工程实例,但由于行业没有有效解决管廊这种大构件的标准化设计,及匹配的生产安装设备和造价的适用性等问题,装配式管廊施工技术仍没有被广泛接受,装配率难以在50%以上。同时,综合管廊的发展由解决各种管线共用管沟入廊到不同专业管线分舱布置运维,多舱、大断面、自重大、结构复杂的特点对预制装配式管廊设计、施工的要求越来越高,也成为当下国内装配式管廊发展的瓶颈,如何实现装配式管廊的标准化生产,同时保证构件尺寸精度、预埋件安装质量和构件间的连接形式、防水符合使用要求,是装配式综合管廊生产安装的关键。预制节段拼装技术是目前城市综合管廊最常用的施工方法,对施工场地、施工机械、施工作业人员要求都非常高;对于多舱大断面综合管廊结构,更需要耗费大量财力、物力及人力才能保证质量。为解决上述问题,本项目提出将多舱大断面预制节段综合管廊拆分为上下两部分分别设计和施工,通过纵向预应力筋、竖向PC钢棒连接形成整体思路,以“化整为零”的方法,展开多舱大断面分体式节段拼装综合管廊产品研发与施工技术研究。

二、研究思路

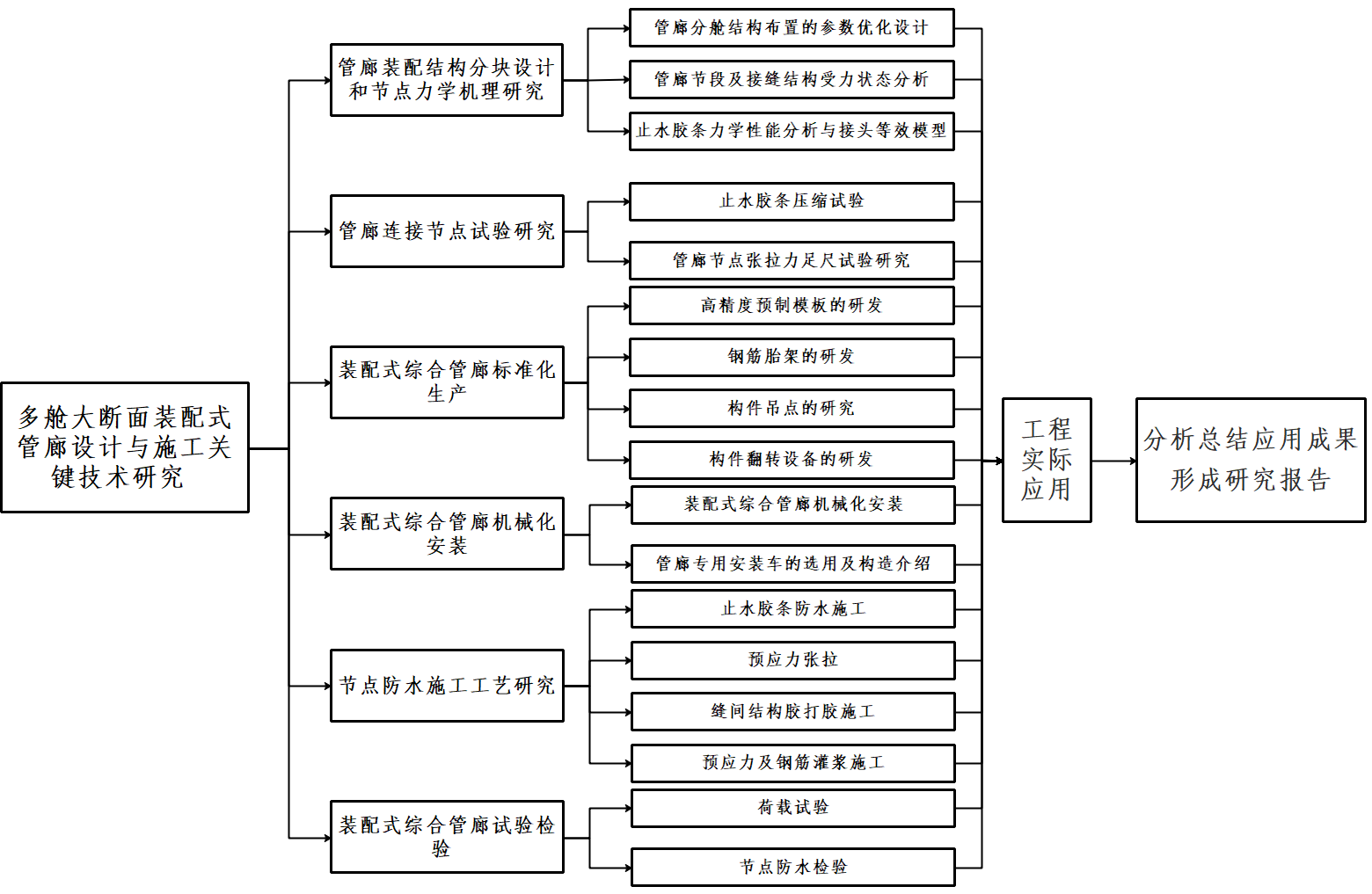

研究主要围绕多舱大断面装配式综合管廊设计与施工关键技术进行研究,通过有限元数值分析,结合模型实验和现场实验的研究方法,主要解决了以下关键技术:

(一)提出一种多舱大断面装配式管廊结构分块标准化设计与节点设计;

(二)首次提出多舱大断面管廊装配结构张拉力控制指标,有效指导装配管廊结构核心节点的张拉计算、设计与施工;

(三)总结出大断面管廊高效、低碳的标准化生产工艺及节点防水装配式施工工艺;

(四)研发出自动化程度高的管廊生产、安装的一系列配套设备;

(五)研究明确制约管廊接缝施工关键参数并推导其规律,使得施工有章可循;

(六)总结出一套管廊功能性检测内容及检测办法。

图2-1技术路线图

三、研究内容

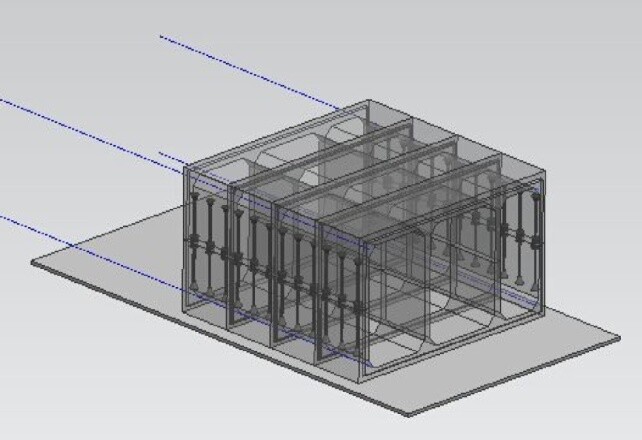

3.1管廊装配结构分块设计和节点力学机理研究

3.1.1管廊分舱结构布置的参数优化设计

(一)多舱大断面综合管廊结构构件分块设计

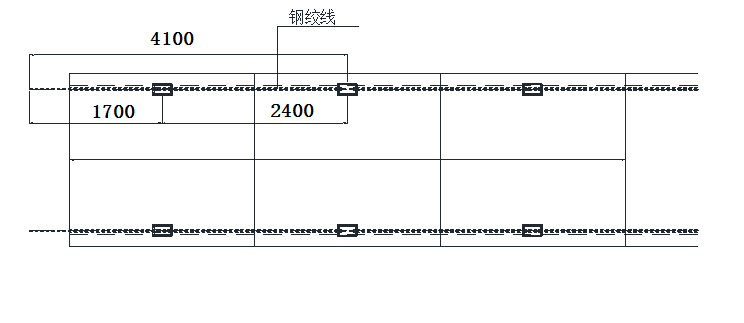

多舱大断面综合管廊一般高度较高,由于城市运输的限高一般在5m内,所以宜将综合管廊拆分为上下分体式部件,如图3.1.1-1,以减少运输高度和运输重量,也简化厂内预制生产的工作。

3.1.1-1多舱大断面综合管廊示意图

管廊的节段长度将影响管廊预制生产的工艺、设备以及运输、安装过程的难度及安全性。过长会增加预制生产的难度,增加运输和安装的难度和风险性;过短则会增加接缝的数量,增加防水的难度,同时提升造价。

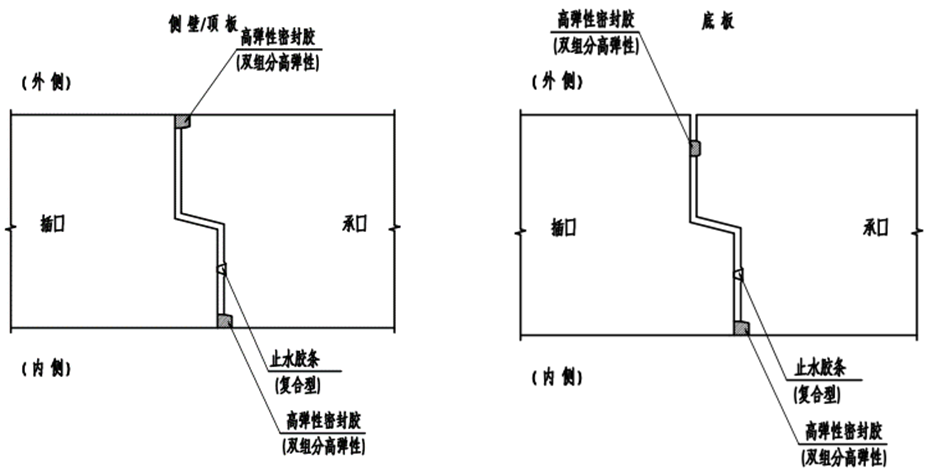

(二)多舱大断面装配式综合管廊接头连接设计

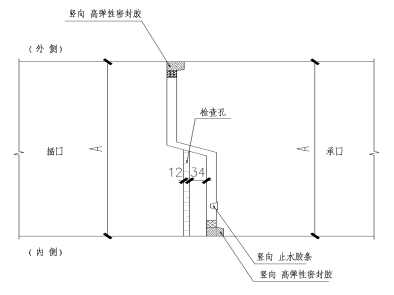

多舱大断面综合管廊接头分为纵向及竖向接头。综合考虑地层不均匀沉降、地震力及垫层找平等因素,纵向接头设计成企口形式,采用预应力钢绞线进行连接,张拉力满足纵向接头止水橡胶界面应力。竖向接头不受地基沉降及垫层找平影响,但需考虑分缝处的弯矩,因此采用预应力钢棒(简称“PC钢棒”),但是必须控制安装精度及张拉时预应力,采用平口形式,便于现场张拉作业,同时能满足结构受力要求。

图3.1.1-2横向平口接头构造

纵向接头防水采用企口形式。接头处防水:在距迎水面与背水面边缘约50mm处各设置一道止水胶条,作为第一道止水措施;在管节间接口处迎水面与背水面缝间并填入高弹性密封胶,作为第二道止水措施;纵向接头。竖向接头均预留构造(检查孔),在两个止水胶条间形成空腔,既可以做检测也可以作为漏水补救措施,此作为第三道防水措施。上下分体式管廊的接头最薄弱点为横向接头与纵向接头在十字交叉处的止水胶条与高弹性密封胶相互关系的处理。该处纵向与横向迎水面与背水面的凹槽尺寸均为一致,该凹槽处理比较简单、质量容易保证。在设计时考虑横向接头的纵向止水胶条须预留出约5cm,以便与纵向接头的竖向橡胶止水带搭接。

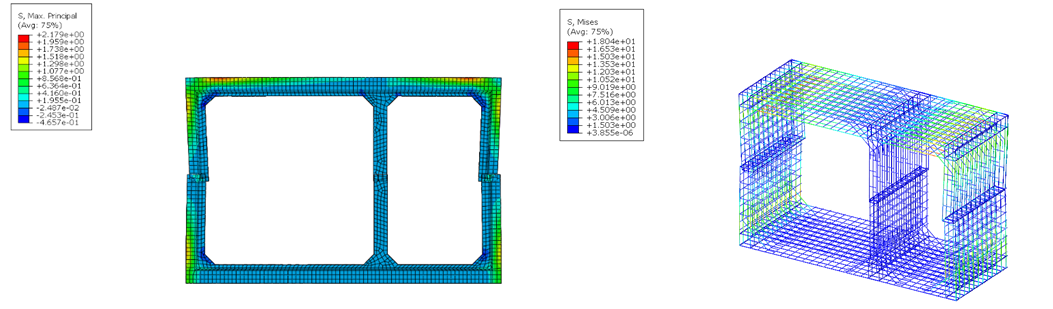

(一)节段横向接缝结构受力分析

使用有限元软件ABAQUS进行两舱预制管廊结构构件横向接缝受力状态分析。在施加预应力工况后,按照设计文件中的设计土压力,在节段的侧面和顶面分别施加土压力。

经计算:在横向装配和受力过程中,混凝土与钢筋的应力均未超限。在横向装配过程中,在重力作用下的接缝宽度即可达到最低防水要求,但考虑到实际施工中存在胶条质量参差、管节微小倾斜等误差因素,仍有必要对PC钢棒施加少量预应力并锁定。

图3.1.2-1横向接头模型条件示意图

图3.1.2-2横向接头模型计算结果

(二)节段纵向接缝结构受力分析

(1)受力分析

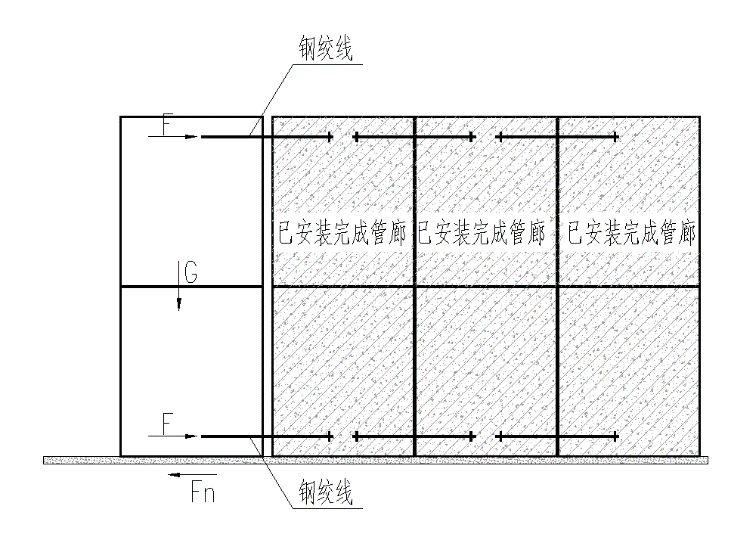

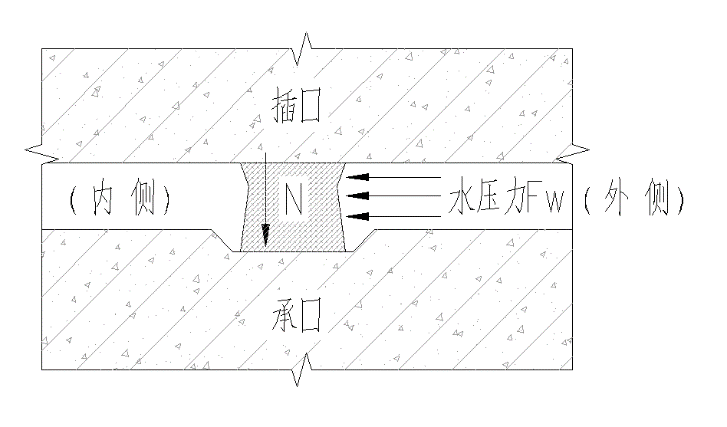

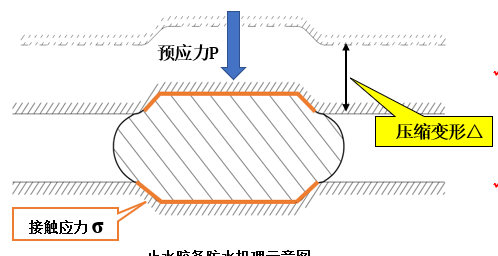

钢绞线张拉力F与管廊基底摩擦力Fn、橡胶的压缩力N有关,详见受力分析图。而控制橡胶压缩力的因素主要是橡胶与管廊插口钢筋混凝土交界面处界面应力σ与外部水压力Fw的关系,详见纵向接头受力分析图。

图3.1.2-3管廊纵向受力分析图

图3.1.2-4纵向接头受力分析图

(2)连接节点及止水胶条模拟

采用高级有限元软件ANSYS对分体式节段拼装管廊纵向安装进行分析,通过数值模拟手段计算不同压缩力N下橡胶的界面应力σ,及止水胶条变形如下图所示,并与外部水压力Fw对比,使界面力大于水压力Fw,保证纵向接头的防水性能,从而反推出钢绞线的张拉力F。

混凝土和钢筋分别使用实体和桁架单元模拟,预应力钢绞线使用连接单元进行模拟,止水胶条采用批量添加的弹簧群进行模拟。对地面进行建模并施加约束,两节管廊模型通过标准接触搁置于地面之上,在施加预应力后,钢绞线拉动管节完成节段装配。

在钢绞线拉动下,管节克服地面摩擦力并发生整体位移,可通过位移量计算接缝宽度并推测接头防水效果。

经计算,在纵向装配和受力过程中,混凝土与钢筋的应力均未超限,计算所得的纵向拼装装配力水平(预应力张拉值)与实际施工中的预应力张拉值基本相同。

图3.1.2-5纵向接头装配计算结果

(三)多舱大断面装配式管廊人防设计

本研究首次在拼装类综合管廊中考虑人防设计,本研究的人防设计理念指对管线的防护,并非对人员的防护。在进行人防力学设计时,只需考虑强度计算,无需考虑长期使用状态下的计算。由于本研究的中间舱室存在污水管,需设立较多出线口,因此中间舱室不作人防要求,为非人防区;两侧舱室设置为人防区,内壁为临空墙(图3.1.2-6),内壁设置PC钢棒进行张拉连接,满足人防设计的结构强度承载力验算要求。

图3.1.2-6多舱大断面装配式综合管廊人防区设计

3.1.3止水胶条力学性能分析与接头等效模型

(一)几何模型

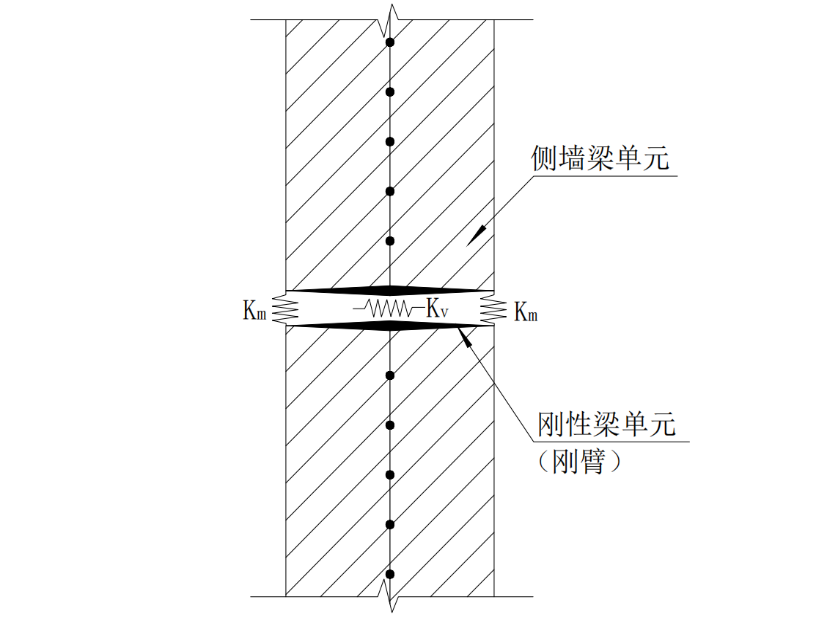

横向接头局部大样按照下图3.1.3-1进行受力等效,将管廊侧壁上下墙体等效成刚性梁单元,在接头处添加与侧墙厚度相同的刚臂,通过添加竖向和横向的非线性弹簧单元模拟止水胶条的竖向压缩和横向剪切变形,弹簧等效抗弯刚度为Km,横向剪切刚度为Kv。

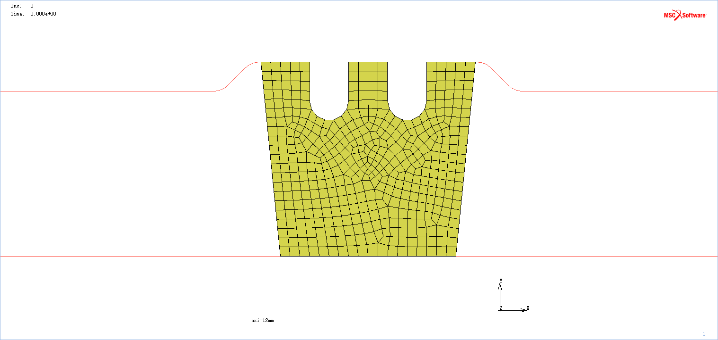

采用橡胶分析常用的有限元分析软件MSC.MARC进行有限元计算,为简化计算,建立二维平面模型如下图3.1.3-2所示,采用平面实体单元模拟止水胶条;由于橡胶材料与混凝土材料刚度相差较大,可采用刚性边界模拟混凝土界面。

图3.1.3-1横向接头等效图

3.1.3-2橡胶等效有限元模型

(二)材料性能

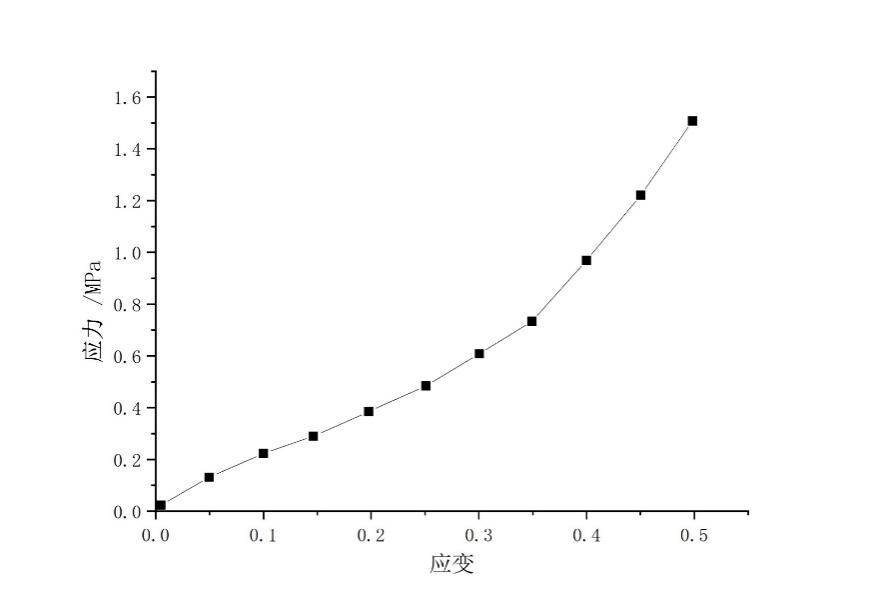

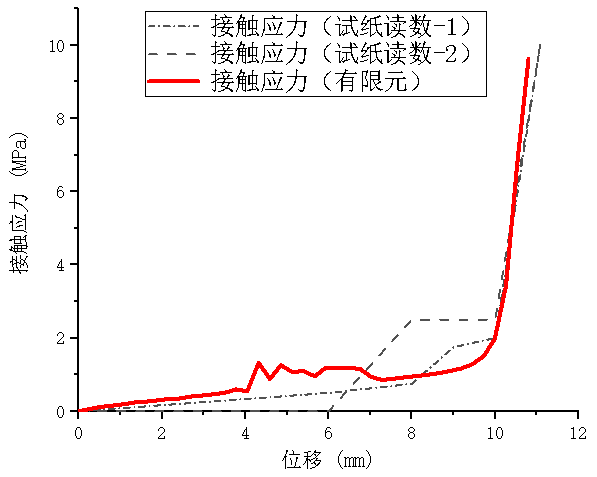

橡胶材料的本构关系采用超弹性体的两参数Mooney-Rivlin模型,对本项目中的橡胶止水胶条材料进行标准橡胶压缩试验,通过试验得出荷载-位移曲线,如下图3.1.3-3所示,拟合得出此复合橡胶材料的两参数Mooney-Rivlin本构模型,关键参数C10=0.23,C01=0.01,弹性模量E=1.5MPa,得出复合橡胶的极限压缩量约为10mm。

图3.1.3-3橡胶本构曲线

(三)约束条件

将混凝土界面边界线设置为刚性边界,橡胶边界与刚性边界设置接触,摩擦系数为0.3,对橡胶边界设置自接触,摩擦系数为0.6。按照设计要求,结构缝最终压缩之后,按照≤5mm为控制值,固定下方刚性边界,对上方边界施加9~12mm竖向压缩位移;并在橡胶压缩稳定后,对上方刚性边界施加5mm水平向错动位移。

(四)计算结果

压缩量为9mm时,第一柯西主应力为0.774MPa,如下图a所示;当达到最大压缩量12mm时,橡胶第一柯西主应力为6.436MPa,均小于三元乙丙橡胶极限拉伸强度9.5MPa,可判断当达到最大压缩量时止水胶条没有破坏,压缩量△为12mm时止水胶条的第一柯西主应力云图,如下图b所示。

(a)压缩量△=9mm(b)压缩量△=12mm

图3.1.3-4止水胶条第一柯西主应力云图(单位:MPa)

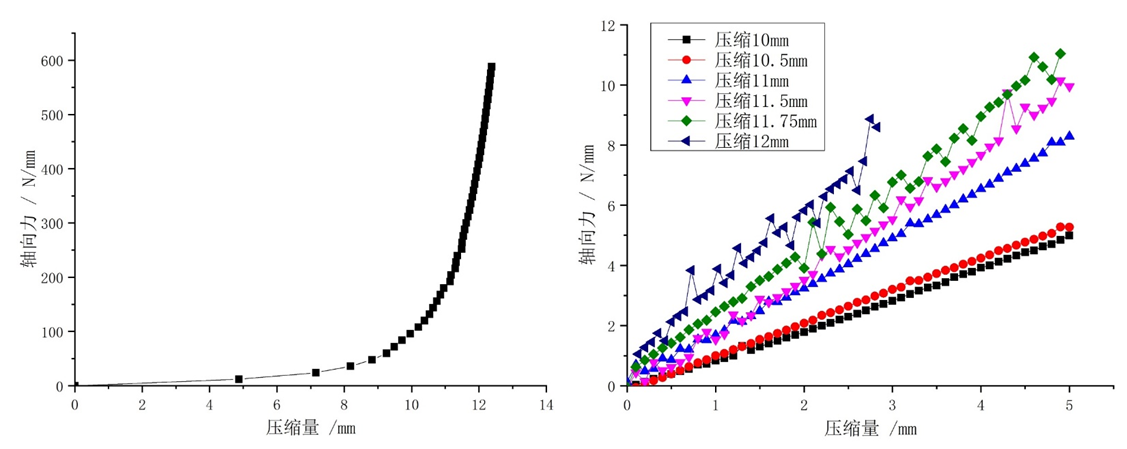

止水胶条竖向压缩、横向剪切过程的荷载-位移曲线如下图3.1.3-5所示。可见,随着止水胶条压缩量的增大,止水胶条的竖向压缩刚度逐渐增大。将曲线的斜率和压缩量△的结果进行拟合,可得到抗弯刚度Km的表达式。

![]()

式中:△为止水胶条竖向压缩量

如下图b所示,随着止水胶条压缩量的增大,止水胶条的竖向压缩刚度逐渐增大。将曲线的斜率和压缩量△的结果进行拟合,可得到抗弯刚度Kv的表达式。

![]()

因此,考虑在不同的装配力(P=0, 300 kN,600 kN)作用下,计算得出横向接头的预制节段拼装管廊变形和弯矩结果。可见,上下分体进行拼装后,在PC钢棒上还没有施加装配式(P=0 kN),在上面的管廊自重作用下,止水橡胶条产生了9.457mm的压缩量,此时,橡胶上的第一柯西应力为1.551MPa;橡胶与混凝土界面的接触应力最大值为1.711MPa,超过了规范规定的>1.5MPa,但考虑到转角处应力集中的因素,及地面不平整,建议PC钢棒上施加一定的装配力。

(a)竖向压缩(b)横向剪切

图3.1.3-5止水胶条荷载-位移曲线

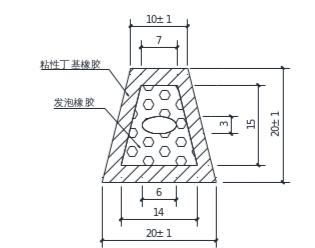

3.2.1止水胶条压缩试验

预制管廊节段之间依靠预应力筋进行拼装,目前关于拼装时施加的预加力P和胶条压缩量△值缺乏相关的研究和行业规范标准。

一般认为止水胶条与混凝土之间的接触应力σ>水压力P水,则接头可以防水;现行《城市综合管廊工程技术规范》要求接缝弹性密封垫的界面应力满足σ>1.5MPa的要求,如下图所示。

图3.2.1-1止水胶条防水机理示意图

(一)试验方案

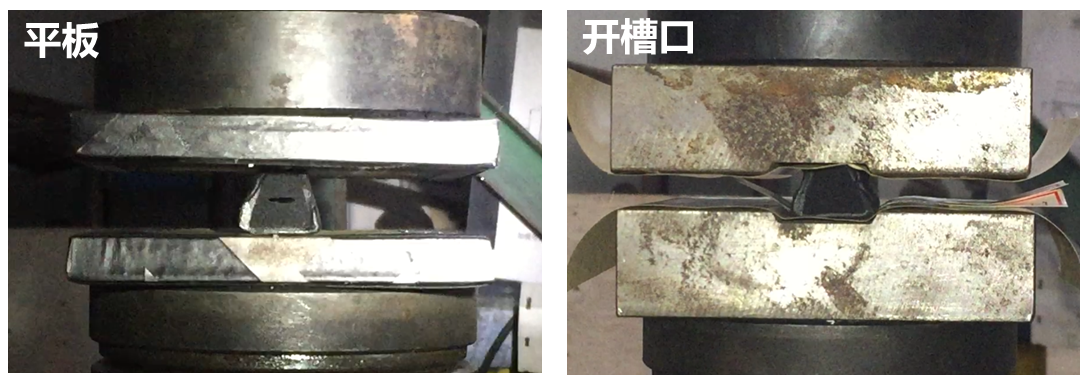

试验方案主要是模拟管廊接缝处的构造,对各种止水胶条在管廊各种接口形式(平接口、凹槽接口)进行安装和压缩试验,并测定压缩施加的压力和压缩面的界面应力。

止水胶条的界面接触应力σ是判断接头防水性能的重要指标。σ使用压敏试纸测定,压敏试纸原理:对作用于其表面的压力→不同色度的痕迹→应力大小有对应关系,一般用于压力测试和平坦度测试等。

图3.2.1-2止水胶条压缩试验

(二)试验结果分析

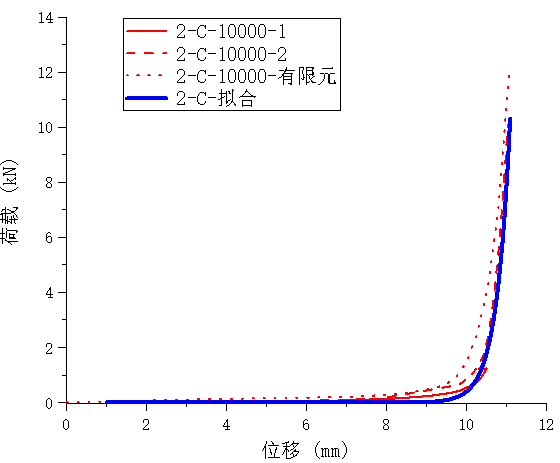

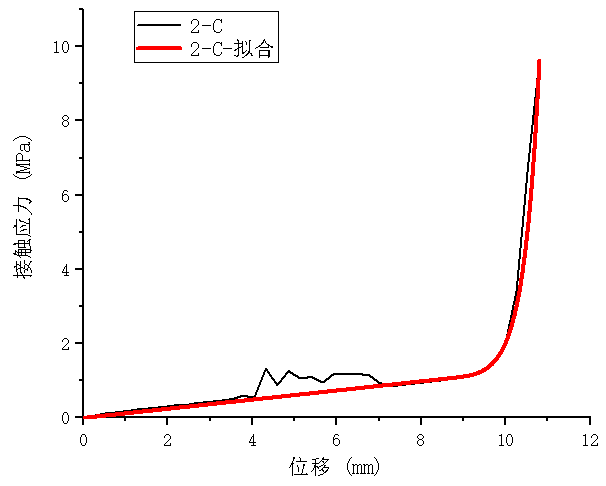

试验结果采用理论分析与试验结果对照的方式分析:首先采用基于有限元软件MSC.MARC对橡胶压缩变形试验进行有限元模拟,橡胶材料为超弹性体,材料本构采用两参数Mooney模型;然后对照不同压缩量时的变形测定界面应力和施加的压力。通过拟合曲线的推导公式得出荷载-位移,接触应力-位移函数关系式。本次研究拟合的P-△曲线及函数关系式参数如下图所示,其中进口胶条-开槽口的形式与施工现场比较相符,即:压缩量在10~11mm时,止水胶条出现刚性拐点,即为压缩变形最优,再继续压缩,止水胶条会产生塑性变形破坏,当σ=1.5MPa,a=-30.66,b=2.98,此时△约为10.5mm,通过拟合曲线与函数关系公式可以计算此时的荷载,即为张拉力。经过换算,并在足尺管廊中张拉后得到每根钢绞线的装配力约为100kN,同时此时的接触应力约为1.5MPa。

图3.2.1-3 P-△、σ-△的有限元分析与试验结果对比

图3.2.1-4 P-△、σ-△函数关系

3.2.2管廊节点张拉力足尺试验研究

(一)横向接头试验(竖向拼装)

试验目的:探讨预制管廊竖向拼装施工时,横向接头的接缝宽度和止水效果,便于指导施工。

试验内容:管廊上下分层拼接(仅在重力作用下,不施加PC钢棒预紧力)。

(二)纵向接头试验(纵向拼装)

试验目的:探究预制管廊纵向节段拼装施工时,预应力钢绞线张拉力与接头止水效果的关系,便于指导施工。

试验内容:管廊管节沿纵向拼接。

(三)试验结论:

经过止水胶条压缩试验和足尺模型张拉试验,均可以发现橡胶止水胶条预应力-位移曲线存在明显的刚度“拐点”,该拐点对应的橡胶止水胶条的最佳压缩量,该最佳压缩量的界面应力均约为1.5MPa,此时经拟合的P-△曲线及函数关系式计算的外压力P即为张拉力。根据试验结果,提出以下优化的接头拼装施工流程:

(1)实验室标定橡胶止水胶条,得出最佳压缩量、P-△曲线及函数关系式;

(2)制作直径为4cm的钢垫片,厚度=胶条高度-最佳压缩量。将垫片用胶水粘贴于管廊接口侧壁中间位置张拉孔附件,及上小接口附近;

(3)根据函数关系式,计算分级张拉的张拉力及缝宽;

(4)按照计算的分级张拉力、缝宽进行双控,以压缩量主控,张拉至垫片厚度缝宽完成张拉,进行后续工序。

3.3装配式综合管廊标准化生产

3.3.1高精度预制模板的研发

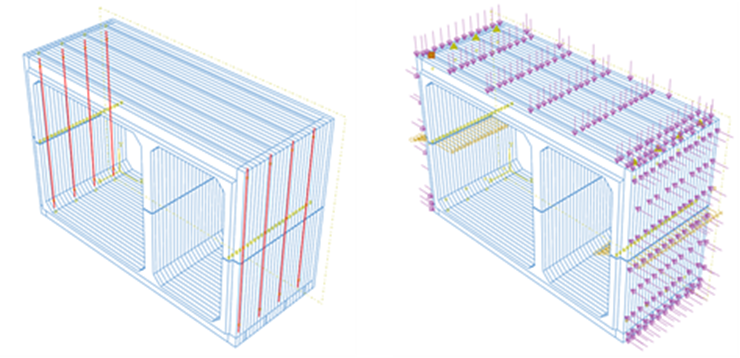

(一)模具力学有限元分析

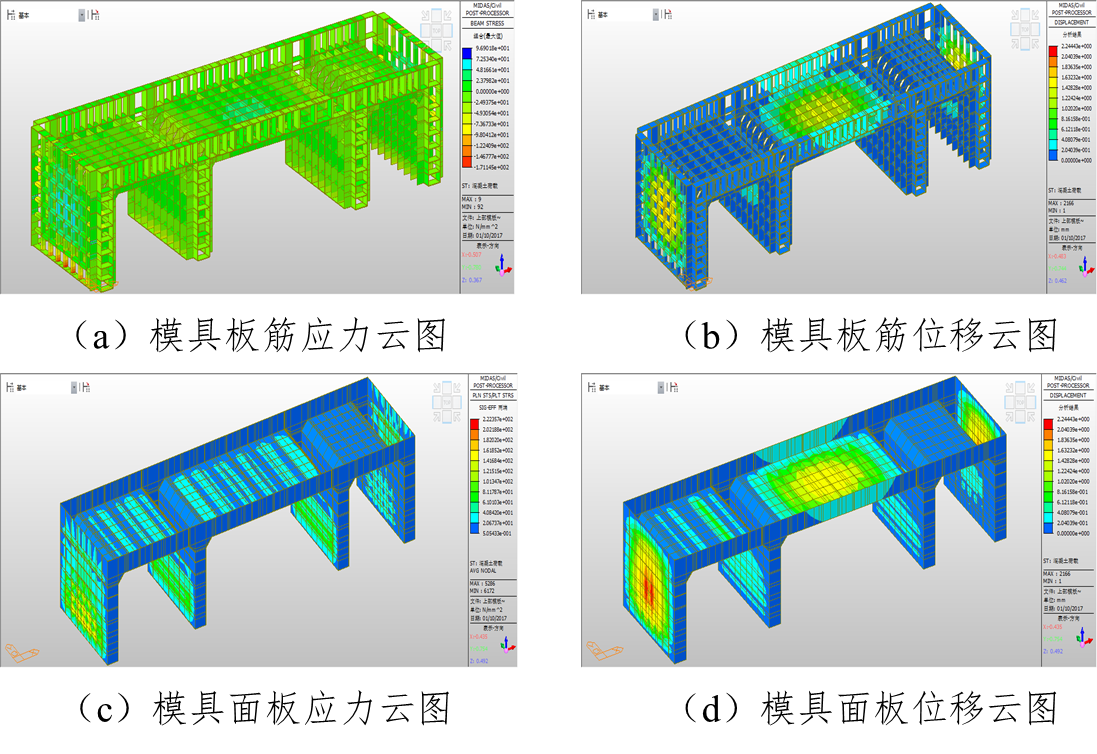

以三舱大断面装配式管廊为例,采用大型有限元软件Midas建立有限元模型,验证液压可调式多舱大断面装配式管廊模具在浇筑混凝土时的稳定性。

对模具筋板浇筑混凝土有限元分析(见下图a、b),对模具面板浇筑混凝土有限元分析(见下图c、d)。

通过上述有限元分析可知,液压可调式多舱大断面装配式管廊模具筋板最大拉应力97.2MPa,最大压应力176MPa,最大变形2.3mm;面板最大拉应力223MPa,最大压应力0.7MPa,最大变形2.3mm,满足要求。说明液压可调式多舱大断面装配式管廊模具在浇筑混凝土时能够保证结构安全。

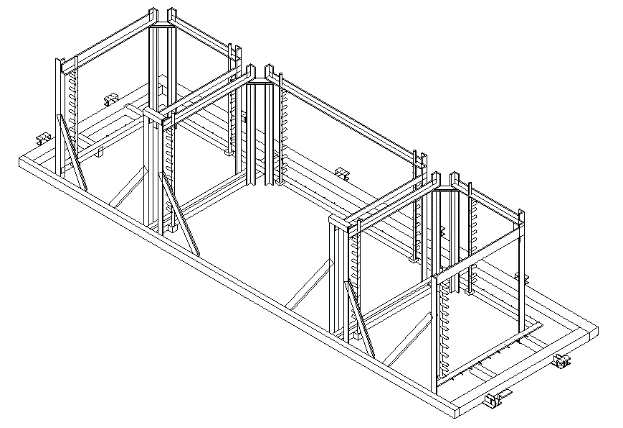

(二)模具结构设计及成品展示

液压可调式管廊模具整体采用高强钢材焊接而成,采用附着式高频振动机+插入式振捣棒来保证产品浇筑质量。预埋防雷接地钢板、PC钢棒锚固件、螺栓、预应力波纹管、锚具、张拉槽、灌浆孔、哈芬槽等预埋件均与液压可调式模具进行合理连接与整体设计。模具本身强度、精密度较高,不但能提高模具周转次数,还能保证其生产预制构件的尺寸和质量。该模具系统操作简便,自动化程度高,能有效提高产品生产效率。

图3.3.1-1液压可调式多舱大断面装配式管廊模具实物图

3.3.2钢筋胎架的研发

本研究设计的钢筋胎架具有以下优点:

(1)结构简单,保证内层主筋、内层竖向钢筋、外层主筋、外层竖向钢筋的位置准确。

(2)外框架采用卡接式可拆装式结构,结构简单,易于装拆。

(3)内框架采用圆钢自转式结构,结构简单,易于转动。

(4)采用辅助焊接标志,保证钢筋的位置精度和焊接效率。

(5)操作简单,易于吊装,不仅能减少施工人员操作,同时能减少模板投入的成本。

图3.3.2-1吊装状态胎架状态图

图3.3.2-2胎架实物图

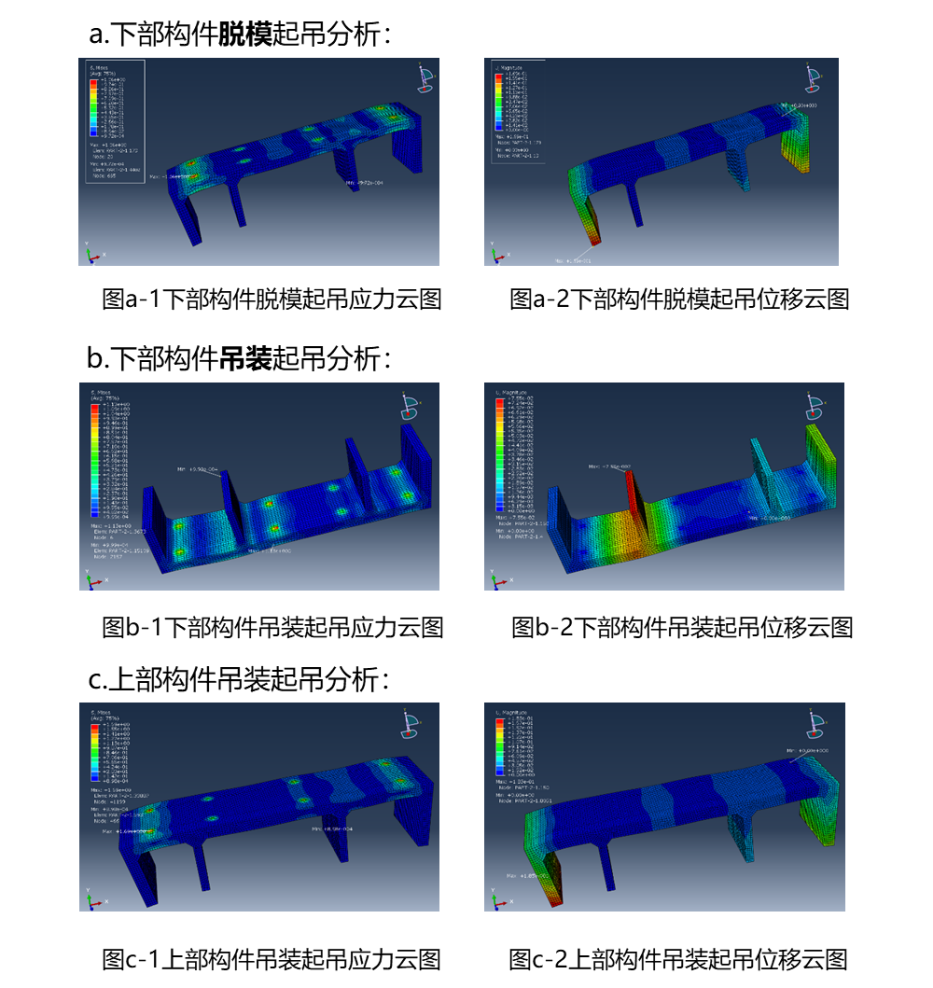

3.3.3构件吊点的研究

以三舱大断面装配式管廊为例,采用大型有限元软件ABAQUS建立有限元模型,对吊点进行有限元分析,验证吊点位置的可靠性,找到安全、可靠的吊点,确保吊装和构件安全。

表3.3.3-1不同类型装配式管廊预埋吊钉位置

图3.3.3-1吊钉及吊具图 3.3.3-2预制管廊构件吊钉分布图

图3.3.3-3三舱大断面装配式管廊有限元分析

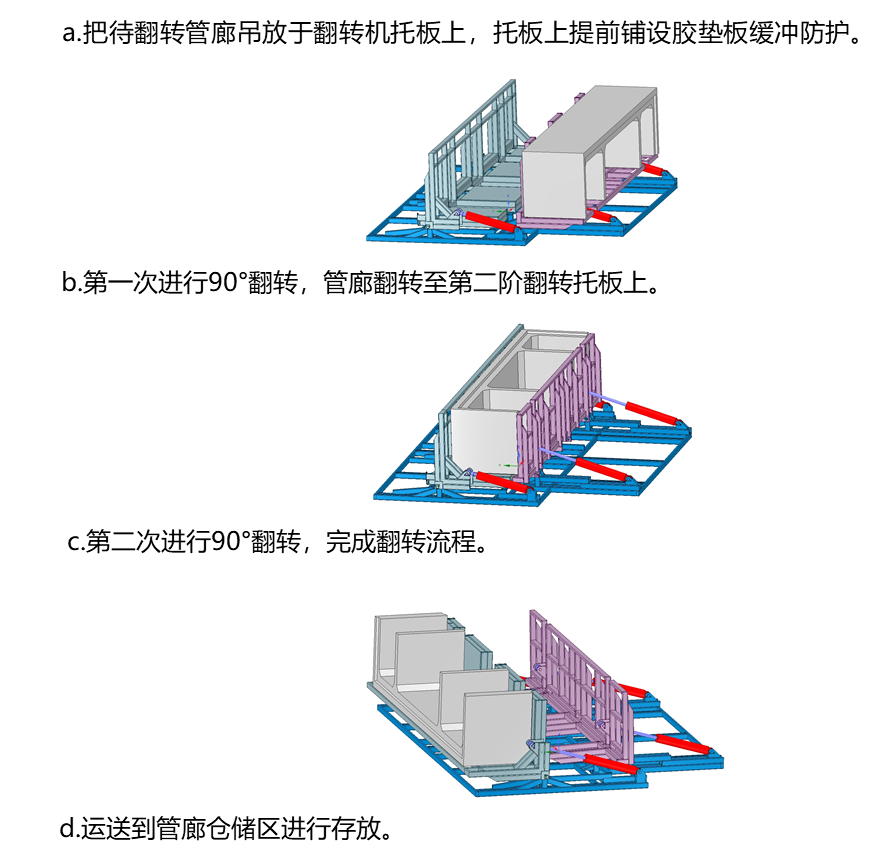

3.3.4构件翻转设备的研发

通过专用翻转机可实现预制装配式大断面管廊部品的平稳、安全、高效翻转,保证生产效率,提高了管廊生产过程的安全性。

图3.3.4-1专用翻转机翻转流程

图3.3.4-2专用翻转机实物图

3.4装配式综合管廊机械化安装

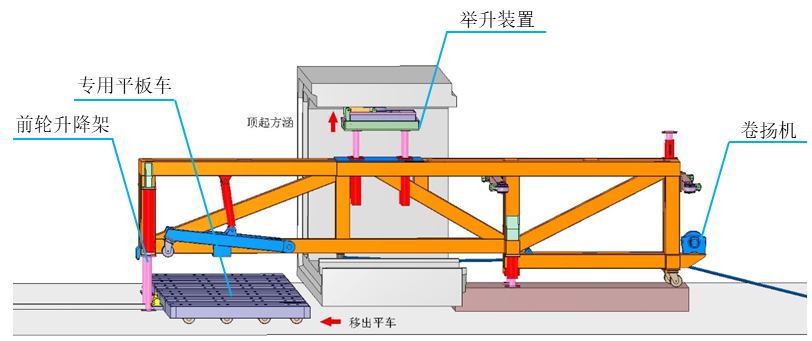

3.4.1管廊专用安装车的选用及构造介绍

多舱大断面装配式管廊具有自重大、断面大、运输困难等特点。预制管廊专用安装车配合专用平板车,能在带有横向支撑的大型基坑内实现管廊构件水平、竖直方向的移动及转动,有效解决传统吊装技术对场地空间要求高、吊装线路不灵活的缺点,自动化程度高,提高了管节间拼装精度,提升了管廊拼接安装施工效率。

图3.4.1-1多舱大断面装配式管廊专用安装车构造示意图

图3.4.1-2多舱大断面装配式管廊专用安装车实物图

3.5节点防水施工工艺研究

3.5.1止水胶条防水施工

防水采取三道设防,施工时作业两道防水措施,预留一道防水措施为应急补救使用。拼装好的管廊断面胶条槽处设置止水胶条,如图3.5.1-1所示,安装时被充分挤压实现止水目的;管廊安装完成后,在管廊横纵接缝处内外侧槽内注入高弹性密封胶,实现内外共同防水,如图3.5.1-2所示。

图3.5.1-1止水胶条断面图

图3.5.1-2接头防水结构示意图

3.5.2预应力张拉

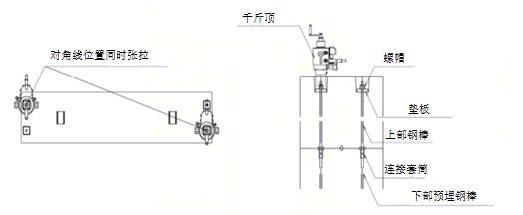

(一)纵向预应力钢绞线张拉

两节管廊拼装完成后,在底板腋角预留孔处插入钢绞线,在管廊手孔内,连接线两端穿入垫板和锚具,并锁死固定侧锚具,注意垫板压实及注浆孔方向向外,钢绞线连接时,钢绞线从张拉侧预留0.5m长,作为千斤顶张拉工作位置用,钢绞线布置下图所示。

图3.5.2-1钢绞线空间位置图

图3.5.2-2钢绞线平面连接示意图

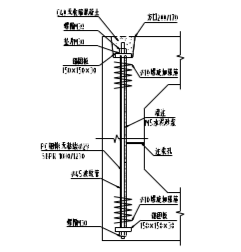

(二)竖向预应力钢棒张拉

不均匀张拉会产生局部受力不均而变形,经过分析计算,必须采用分级有序张拉,张拉设备布置如图,张拉顺序如图3.5.2-3:①→②→③→④。

图3.5.2-3预应力钢棒预埋示意图

图3.5.2-4PC钢棒张拉示意图

图3.5.2-5张拉顺序图

3.5.3缝间结构胶打胶施工

管廊缝间结构胶打胶施工如下图所示

图3.5.3-1结构防水施工

3.5.4预应力及钢筋灌浆施工

灌浆施工必须在打胶施工完成,并养护7d后再进行。根据设计要求对钢绞线和钢棒预留孔进行灌浆处理,以防其氧化及防水密封。

3.6装配式综合管廊试验检验

3.6.1荷载试验

由表3.6.1-1可知,外压荷载试验结果满足规范要求,说明该预制综合管廊产品质量合格。

表3.6.1-1外压荷载试验结果

3.6.2节点防水检验

(一)内腔水压试验

检测的原理即为通过底板的进水孔注入,然后从顶板的出水口出水,然后持压。使用检测装置配合管廊预埋进水管和排水孔,对管廊接头内外防水密封和本体结构防水性能进行检测,检测装置包括连接装置、压力表、阀门(进水阀和排气阀)、高压水泵。

图3.6.2-1管廊顶板内腔

图3.6.2-2横向接缝内腔水压试验

(二)外水压试验

外水压检验环,内腔试验高度不小于500mm,外水压试验装置如下图所示。

1.充气嘴;2.排气管;3.倒环;4.充气胶圈;5.橡胶密封垫;6.进水管;7.阀门;8.压力表;

图3.6.2-3外水压试验装置

四、创新点与特色

(一)提出一种上下分体式大断面管廊标准化设计与防水结构的设计,提出了管廊构件标准化尺寸,明确了构件间连接方式,提高了管廊接头防水性。

(二)研发出一种高精度、自动化程度高、生产效率高的上下分体式大断面管廊标准化生产技术,提高了构件尺寸精度及预埋件安装质量,提高了管廊构件转运过程中的安全性及转运效率。

(三)形成一种上下分体式大断面管廊精准化、快速化安装技术,解决了大断面、自重大的管廊构件在带有横向支撑的大型基坑内运输及安装困难的问题,同时解决了地下管廊接缝渗水及防水结构维修频繁、维修困难的问题。

五、成果市场推广应用前景分析

本研究有效解决多舱大断面装配式管廊设计、生产、运输及安装过程中的关键技术问题,如标准化设计、装配力的确定、智能化机械化生产安装、关键节点技术创新等,为多舱大断面装配式管廊的开发应用及推广奠定坚实的基础。

我国人口众多、相配套的市政基础设施还较落后,而市政基础设施的发展不仅影响着我国社会经济,而且还对每个公民的日常生活品质产生作用,过去传统的市政基础设施行业粗放的生产和管理模式,对生态环境影响较大,生产过程中造成环境污染、能源浪费等一系列问题,随着我国综合国力的不断提高,人民的基本需求得到了满足,我们已全面建成小康社会,市政基础建设行业也应探索出绿色环保、低碳减排的生产方式,装配式管廊的细致、可靠研究成果,就为市政行业在新时代的发展提供一个可推广、可效仿的新思路。

该研究解决的构件之间的连接和防水问题,推而广之可进一步运用至装配式地下人行通道、装配式排水渠箱、装配式地下车行隧道和轨道交通装配式站台等市政基础设施建设中,同时也为提升市政基础设施的现代化水平、绿色发展道路,起到良好的示范和推动作用。

六、实施成效

本项研究目前已取得科技奖4项;实用新型专利3项,发明1项(受理);省级工法3项;发表核心期刊3篇;主编规范2篇,参编规范1篇;广东省住房和城乡建设厅2020年省科技计划项目立项1项(已结题)。

“多舱大断面装配式管廊设计与施工关键技术研究”项目成果已在广州市天河智慧城地下综合管廊工程及广花一级公路地下综合管廊及道路快捷化改造配套工程等多个工程中投入使用,目前已完成预制管廊生产2310余节,共计长度约5544m。通过以上工程实践证明,多舱大断面装配式管廊解决了明挖管廊长时间占道施工、施工噪音和粉尘影响城市居民及工地劳动力紧缺的问题。

装配式管廊不仅有利于解决施工对城市交通的影响和施工对周边商铺居民的影响,而且有利于管廊市政设施的快速建设,加快梳理周边管线杂乱的问题,合理释放城市土地,因此装配式管廊可广泛用于管廊项目,具有较高社会效益,值得大面积推广。